Oberflächencharakterisierung tribologischer Beschichtungen: Verschleißeigenschaften, Schichtdicke und Rauigkeit

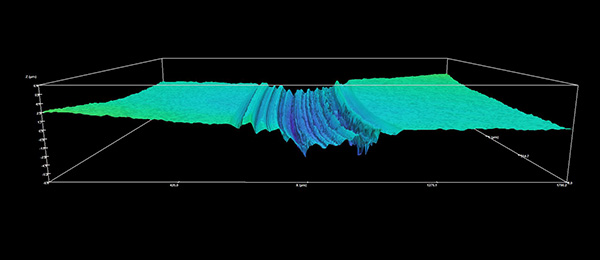

Mit dem S mart 3D-Profilometer lässt sich Volumenverlust der Verschleißspuren nach den Reibungs- und Verschleißprüfungen genauer messen, denn dieses Gerät misst die tatsächliche Form der Verschleißspur.

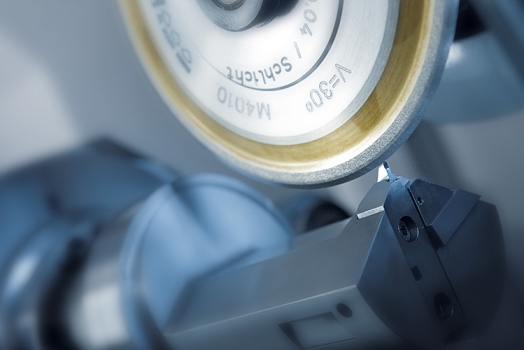

Unser Forschungsschwerpunkt besteht in der Verbesserung der tribologischen Eigenschaften diamantähnlicher Kohlenstoffschichten (DLC), die durch Hochleistungsimpulsmagnetronsputtern (HiPIMS), einem neuartigen PVD-Verfahren, auf Werkzeugstählen abgeschieden werden. Aufgrund ihrer außergewöhnlichen Eigenschaften, wie hervorragende Verschleißbeständigkeit, geringer Reibungskoeffizient, hohe Härte und Biokompatibilität sind die hier untersuchten Beschichtungen für die Industrie von größtem Interesse. Unsere Studien zielen auf die Verbesserung der tribologischen Eigenschaften wie Haftung und Verschleißfestigkeit von DLC-Beschichtungen auf verschiedenen Stahlsubstraten ab.

Mit dem 3D-Profilometer von Sensofar charakterisieren wir die Oberflächen mit höherer Messgenauigkeit und erstellen 2D- und 3D-Bilder von höchster Qualität.

Vermessen wurden sowohl beschichtete als auch unbeschichtete, runde und flache Proben. Als Substrat dienten diverse Stahl- und Keramiksorten. Auf diesen Substraten wurde Hochleistungs-Beschichtungen, wie DLC, abgeschieden. 18

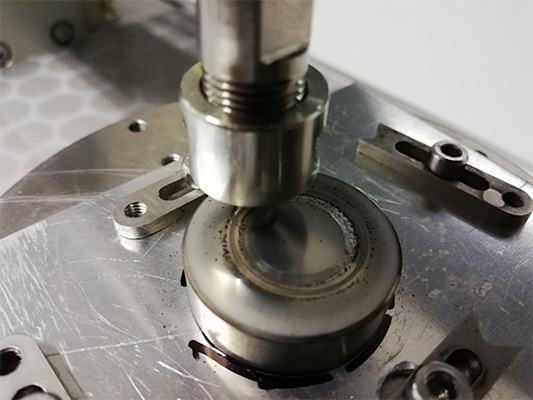

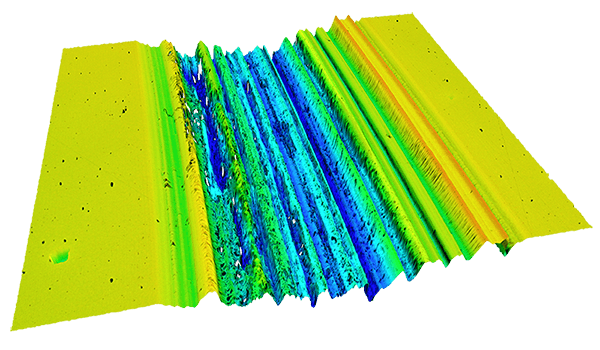

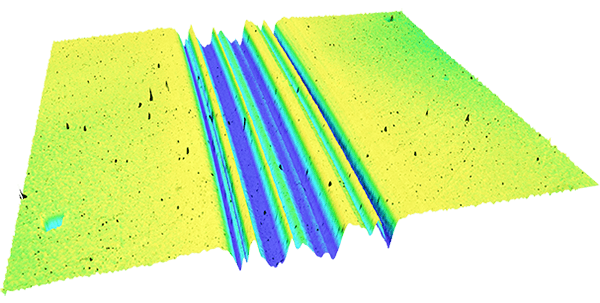

Translated (0%) In these samples, we carry out friction and wear tests with a pin-on-disc tribometer, and after that, we measure the wear tracks. An den Proben werden Reibungs- und Verschleißprüfungen unter Einsatz eines Pin-on-Disk-Tribometers durchgeführt. Im Anschluss werden die Verschleißspuren vermessen.

Es gibt zahlreiche Parameter zur Untersuchung der tribologischen Eigenschaften von Oberflächen und Beschichtungen: die Nanohärte, die Haftung zwischen Beschichtung und Substrat, die Rauigkeit, die Schichtdicke und die Verschleißeigenschaften. Mit dem S mart Profilometer können wir die Oberflächenrauigkeit, die Dicke von Beschichtungen und die Volumeneinbuße nach Reibungs- und Verschleißprüfungen messen. Dies ist zur Berechnung des Reibungskoeffizienten erforderlich.

Bei industriellen Anwendungen ist die Verschleißbeständigkeit eine sehr wichtige Eigenschaft, da sie den Ausschlag für die erwünschte Leistung gibt und die Lebensdauer von Materialen steigert. Die Bestimmung dieses Wertes ist kein Leichtes, denn es wirken zahlreiche Faktoren zusammen: Die Verschleißmechanismen ändern sich, und sowohl am Pin als auch an der Scheibe tritt Verschleiß auf.

Die Charakterisierung von Verschleiß ist kein einfaches Unterfangen, doch mit dem Profilometer von Sensofar ist es möglich, wahrheitsgetreue Abbildungen der bei Reibungs- und Verschleißprüfungen auftretenden Abnutzungen zu erstellen und das Volumen des abgetragenen Materials genauer zu messen.

VOLUMSMESSUNG

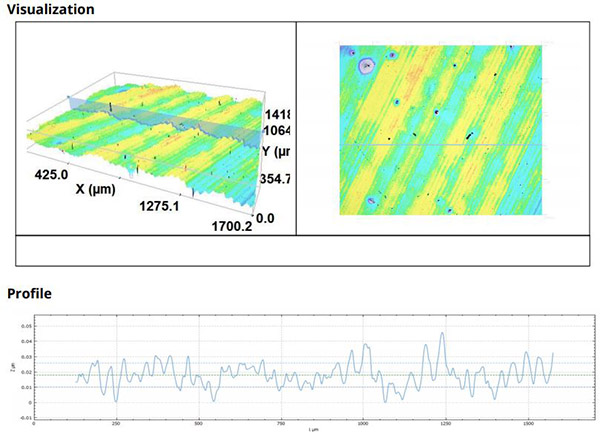

Bei den Reibungs- und Verschleißprüfungen werden Aluminiumoxidkugeln mit einem Durchmesser von 6 mm, einer maximalen Oberflächenrauheit von Ramax 0,050 µm und einer Härte von etwa 1650 HV genutzt. Als Scheiben kamen unterschiedliche Proben beschichteter und unbeschichteter Stähle um Einsatz. Während der Prüfung rotieren die Scheiben unter den folgenden Bedingungen gegen den Pin: 40 N Belastung, 200 U/min und 20.000 Zyklen. Die Prüfung wurde an jeder Probe dreimal wiederholt, wobei die Spurradien je 8, 10 und 12 mm betrugen. Während dieses Vorgangs entstehen Verschleißspuren deren Volumsverlust zur Ermittlung des Reibungskoeffizienten gemessen wird.

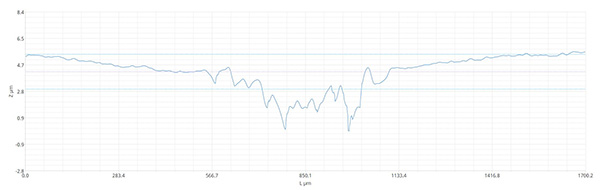

Zur Messung des Volumsverlusts, der Grundlage zur Berechnung der Verschließbeständigkeit, kam die Konfokaltechnologie zum Einsatz. Die Objektive wurden je nach Breite der Verschleißspuren gewählt. Für die unbeschichteten Proben eigneten sich Objektive mit fünf- und zehnfacher Vergrößerung. Zur Vermessung der deutlich schmaleren Spuren an den unbeschichteten Proben waren 20X- und 50X-Objektive erforderlich.

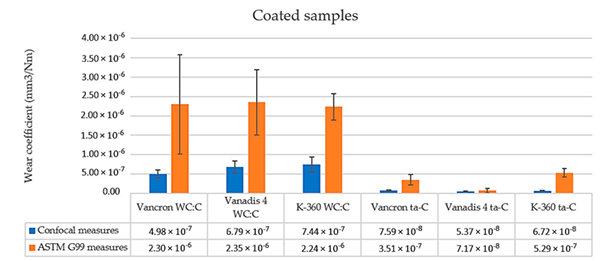

Zur Ermittlung eines möglichst genauen Wertes wurde der Reibungskoeffizient auf zwei unterschiedliche Arten bestimmt: gemäß der Norm ASTM G99 und direkt auf der Basis des mit der Konfokaltechnik gemessenen Volumsverlustes. 45

Translated (0%) When Confocal profiler measurements are used directly, the measured volume loss value is extrapolated to the entire wear track and with that volume loss value the wear coefficient is calculated. Bei der direkt von den Messungen des Konfokal-Profilometers ausgehenden Berechnung, wird der Volumsverlust-Messwert auf die gesamte Verschleißspur umgelegt. Danach wird Reibungskoeffizient auf der Basis des Volumsverlusts berechnet.

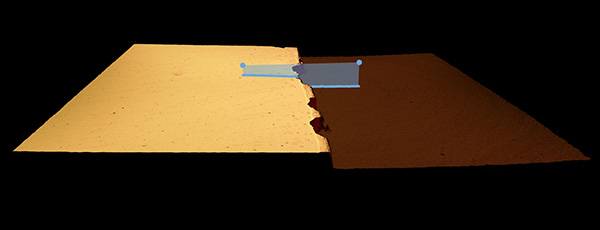

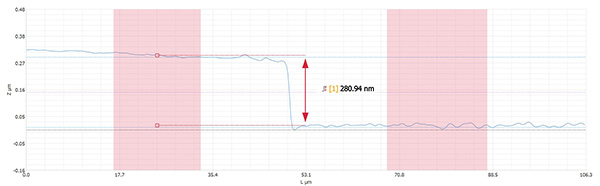

Das Hauptziel bestand in der möglichst genauen Charakterisierung der Verschleißbeständigkeit von Beschichtungen, und dies gelang mit dem S mart 3D-Profilometer. Dank der Fähigkeit des Profilometers, den Volumsverlust nach Reibungs- und Verschleißprüfungen unter Berücksichtigung der tatsächlichen Form der Verschleißspur zu messen, sind die konfokal ermittelten Reibungskoeffizientwerte geringer und wahrheitsgemäßer als die Berechnung nach der Norm ASTM G99.

MESSUNG DER DICKE UND RAUIGKEIT

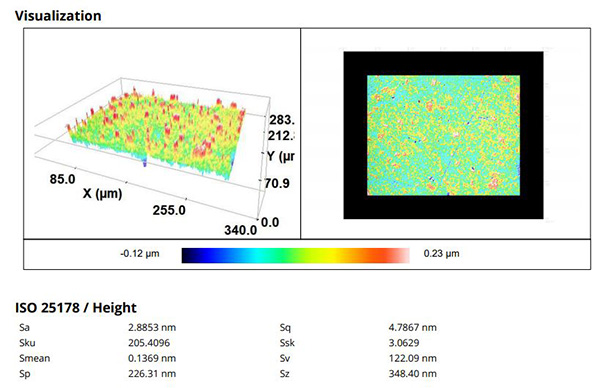

Darüber hinaus war es möglich, die Oberflächen- und Profilrauigkeit der Proben zu messen und die mit zwei verschiedenen Messtechniken (Konfokal- und Interferometrie) ermittelten Werte anschließend zu vergleichen. Auf diese Weise wird die Präzision der gemessenen Rauigkeitswerte gewährleistet. Die Rauigkeit des Substrats ist ein für die Haftung zwischen Beschichtung und Substrat ausschlaggebender Faktor.

Die Messung der Beschichtungsdicke war rasch und einfach. Genau wie die Rauigkeit wurde auch die Beschichtungsdicke zur Überprüfung der Ergebnisse sowohl konfokal als auch infometrisch gemessen. Der Hauptvorteil bestand bei diesem Messverfahren darin, dass es sich um einen zerstörungsfreien Vorgang handelt.

Zur Messung der Rauigkeit und der Schichtdicke wurden sowohl die Konfokal- (50X) als auch die Interferometrietechnik (10X) genutzt. Auf diese Weise wurden die beste Tiefenauflösung und die genauesten Werte erzielt.

Bei der Untersuchung der tribologischen Eigenschaften von Oberflächen und Beschichtungen gilt es zahlreiche wichtige Parameter zu berücksichtigen: die Nanohärte, die Haftung zwischen Beschichtung und Substrat, die Rauigkeit, die Schichtdicke und die Verschleißeigenschaften. Der Profiler von Sensofar kann auf all diese Parameter zugreifen und liefert genauere Ergebnisse als andere zur Charakterisierung genutzte Methoden. Dank seiner Vielseitigkeit, Geschwindigkeit und Benutzerfreundlichkeit ist der Profilierter eine hervorragende Option zur Überprüfung ermittelter Werte unter Einsatz unterschiedlicher Techniken.

Referenzen

- Claver A, Jiménez-Piqué E, Palacio JF, Almandoz E, Fernández de Ara J, Fernández I, Santiago JA, Barba E, García JA. Comparative Study of Tribomechanical Properties of HiPIMS with Positive Pulses DLC Coatings on Different Tools Steels. Beschichtungen. 2021; 11(1):28.

- García JA, Rivero PJ, Barba E, Fernández I, Santiago JA, Palacio JF, Fuente GG, Rodríguez RJ. A Comparative Study in the Tribological Behavior of DLC Coatings Deposited by HiPIMS Technology with Positive Pulses. Metals. 2020; 10(2):174.