Charakterisierung prozessbedingter Form- und Oberflächenveränderungen in der additiven Fertigung

Mit den 3D-Profilometern von Sensofar lässt sich charakterisieren, wie in der additiven Fertigung einzelne Parameter die Form der Probe verändern können. Darüber hinaus erfolgt die quantitative Unterscheidung zwischen aus verschiedenen Winkeln gedruckten Oberflächen durch die Ermittlung charakteristischer Rauheitsparameter.

Aufgrund ihrer Vorteile gegenüber den traditionellen subtraktiven formgebenden Verfahren hat sich in der Industrie in den letzten zehn Jahren die additive Fertigung durchgesetzt. Die Möglichkeiten der additiven Fertigung zur Herstellung komplexer Geometrien sind jenen herkömmlicher Fertigungsverfahren weit überlegen. Doch neue Methoden bergen nicht selten auch Nachteile. In diesem Fall handelt es sich etwa um fehlende Standardisierung, die Schwierigkeit hinsichtlich der Überwachung der Abmessungen und Oberflächeneigenschaften der hergestellten Teile und die damit verbundene, häufig erforderliche Nachbearbeitung. In dieser Studie wollen wir durch die Messung der Form und der Oberflächentextur feststellen, wie sich Veränderungen einzelner Parameter hinsichtlich der Eigenschaften eines hergestellten Teils auswirken.

STUDIE 1. Formabweichung als Funktion von Prozessparametern

(Material und sonstige)

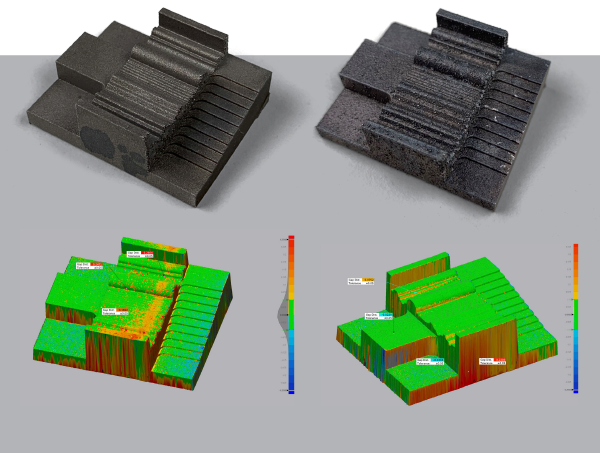

Für diese Fallstudie haben durch selektives Laserschmelzen ein und denselben Probekörper aus zwei unterschiedlichen Materialen hergestellt. Ziel war es, den Einfluss dieser Änderung auf die Gesamtform des hergestellten Teils zu untersuchen. Als Testmaterialien wählten wir, aufgrund ihrer häufigen Nutzung in der Luft- und Raumfahrt sowie in der Medizintechnik, die Titanlegierung Ti6Al4V und die Aluminiumlegierung AlSi10Mg [1].

Wir haben diese beiden Proben und eine Referenzprobe mit dem S wide gemessen und mit einer 3D-Vergleichssoftware verglichen.

Der 3D-Vergleich zeigt die Unterschiede der SLM-gefertigten Teile im Vergleich zur Referenz. Es ist zu erkennen, dass die größten Abweichungen an den Kanten der Probengeometrien auftreten, die Gesamtform jedoch bei beiden Materialien erhalten bliebt. Die aus der Aluminiumlegierung hergestellte Probe weist an einigen Stellen der Oberfläche starke, auf den Balling-Effekt zurückzuführende, Abweichungen auf [2].

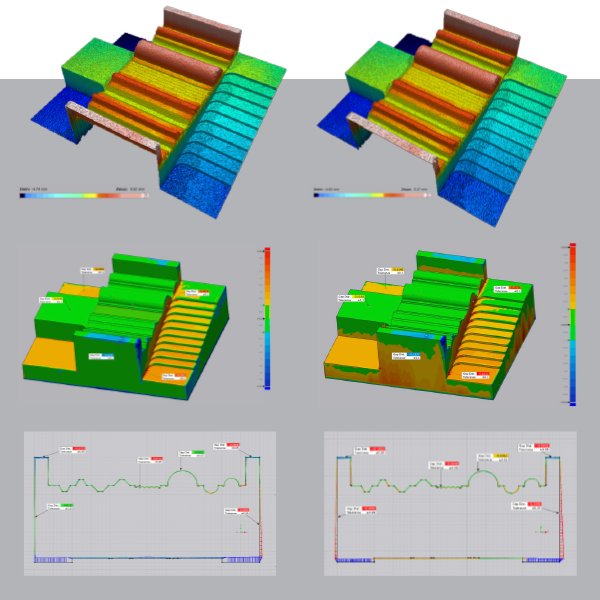

Wir haben ähnliche Tests mit zwei Proben aus demselben Material und unter Änderung eines der internen Parameter der SLM-Maschine (Strahlausgleich) durchgeführt. Da die zu erwartenden Abweichungen in diesem Fall geringer waren, setzten wir für den 3D-Vergleich hier eine CAD-Datei anstelle eines Referenzmusters ein.

Eigentlich wäre dies die geeignetste Art der Produktionskontrolle: die Festlegung von Toleranzen für die verschiedenen Bereiche im CAD-Modell und die anschließende Analyse des gefertigten Teils gegenüber dieser Vorgaben.

Abbildung 2 zeigt die Unterschiede zwischen zwei Proben, einige kritische Punkte sind hervorgehoben. Wir können auch einen Querschnitt auswählen und analysieren, wie sich das Profil der Proben verändert. Der nächste Schritt bestünde darin, zum Herstellungsprozess zurückzukehren und die Parameter so anzupassen, dass das Ergebnis stets den Erwartungen entspricht.

STUDIE 2. Veränderung der Oberflächenstruktur in Abhängigkeit vom Druckwinkel

Die Oberflächentextur gefertigter Teile kann für ihre funktionelle Leistung entscheidend sein. Zu verstehen, wie sich die verschiedenen Variablen im additiven Fertigungsprozess auf die Parameter der Oberflächentextur auswirken können, ist daher ein nicht zu vernachlässigendes Forschungsthema.

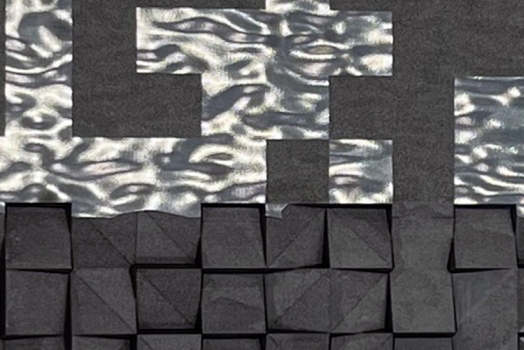

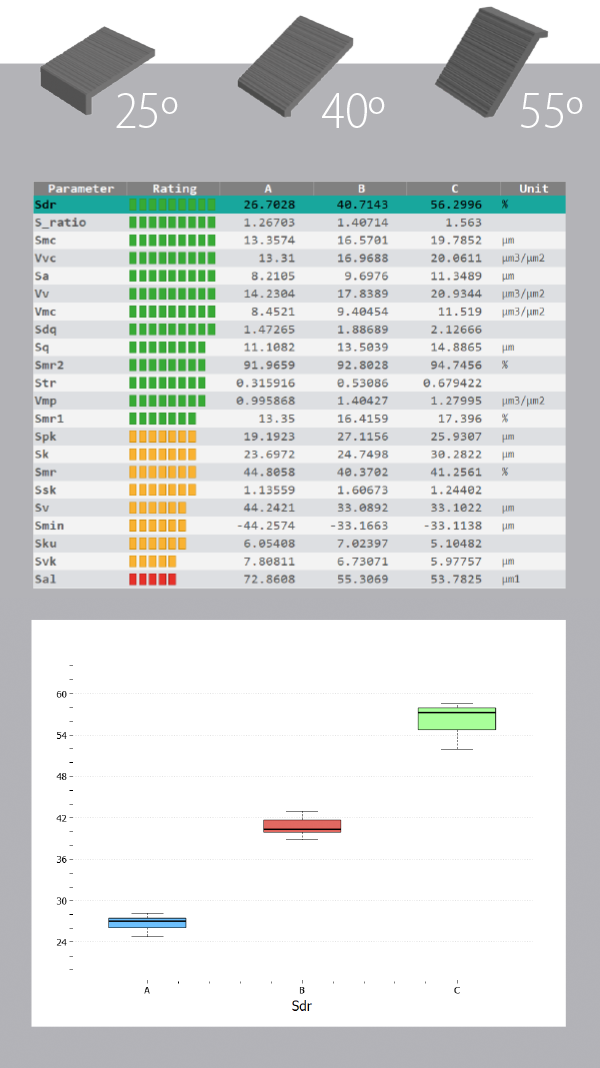

Für diese zweite Fallstudie haben wir verschiedene Einheiten eines weiteren Prüfkörpers (ein Quadrat von 1 cm x 1 cm mit einer Stärke von 2 mm) unter Einsatz unterschiedlicher Druckwinkel hergestellt. Es handelt sich um eine von Herstellern und Forschern im Bereich der additiven Fertigung gängige Prüfmethode, mit der Erkenntnisse über die Leistungsfähigkeit von Maschinen gewonnen werden.

Die Oberflächentextur wurde an mehreren Stellen der Proben mit dem optischen S neox 3D-Profilometer gemessen und die Proben dabei senkrecht zur optischen Achse positioniert. Die Messungen wurden anschließend zur Gewährleistung eines aussagekräftigen Vergleichs unter Einsatz derselben Verschachtelungsindizes gemäß ISO 25178 gefiltert und mit der Software SensoPRO verglichen, um festzustellen, welche Parameter die einzelnen Messgruppen voneinander unterscheiden.

Die Ergebnisse zeigen, dass sich die Oberflächenbeschaffenheit stark verändert, wenn der Druckwinkel variiert. Insbesondere konnte festgestellt werden, dass Sdr in Übereinstimmung mit [3] einer jener Parameter war, die stärksten Änderungen aufwiesen. Sdr spielt bei Anwendungen im Zusammenhang mit Adhäsion und Beschichtungen eine wichtige Rolle. Daher ist der Druckwinkel für additiv hergestellte Oberflächen, deren funktionelle Leistung mit Adhäsion und Beschichtungen zusammenhängt (wie z. B. hydrophobe Oberflächen), entscheidend.

In unserer ersten Studie konnten wir charakterisieren, wie ein einziger Parameter des additiven Fertigungsprozesses die Form der hergestellten Probe verändern kann. In der zweiten Studie konnten wir durch die Identifizierung der charakteristischen Parameter der Oberflächentextur auch quantitativ zwischen Proben unterscheiden, die unter verschiedenen Winkeln gedruckt wurden.

Bei der Formmessungen kam S wide mit Streifenlichttechnologie zum Einsatz, die Messung der Oberflächenrauheit erfolgte mit S neox. Im Falle des S neox wurde die Ai-Focus-Variation-Technologie aufgrund ihrer Geschwindigkeit und des HDR-Modus als geeignetes Verfahren für die Messung der Rauheit im Mikrometerbereich ausgewählt. Konfokale und interferometrische Technologien (die Teil desselben Geräts sind) werden zur Charakterisierung eines breiten Spektrums von Teilen aus der additiven Fertigung eingesetzt, von Oberflächen im Rohzustand bis hin zu glatten, nachbearbeiteten Oberflächen. Die Vielseitigkeit des S neox hat sich dank der Integration diverser optischer Messtechnologien in ein und demselben System als äußerst nützlich erwiesen.

[1] A. Townsend, N. Senin, L. Blunt, R.K. Leach, J.S. Taylor, „Surface texture metrology for metal additive manufacturing: a review“, Precision Engineering, Band 46, 2016, Seiten 34-47

[2] Bourel, D.I., Marcus, H.L., Barlow, J.W. and Beaman, J.J.(1992), „Selective laser sintering of metal andceramics“, Int. J. Powder Met., Band 28 Nr. 4, pp. 369-81

[3] Grimm T, Wior G, Witt G. „Characterization of typical surface effects inadditive manufacturing with confocal microscopy“. Surf Topogr: Metrol Prop2015;3:014001