摩擦涂层的表面表征:磨损性能、厚度和粗糙度

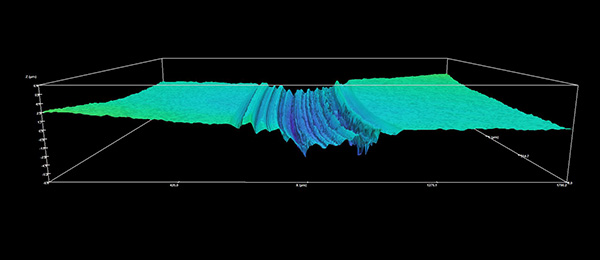

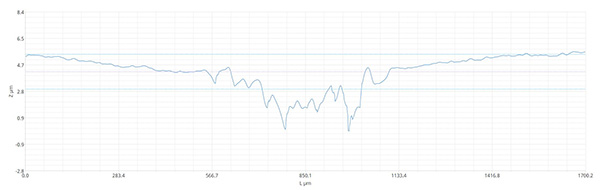

S mart 3D轮廓仪可以测量磨痕的真实形状,使用该轮廓仪可以更精确地测量摩擦和磨损测试后磨痕的体积损失。

研究重点是改善类金刚石(DLC)涂层的摩擦力学性能。这类涂层采用新型PVD技术高功率脉冲磁控溅射(HiPIMS),通过正脉冲沉积在工具钢上。这些涂层因其优异的耐磨性、极低的摩擦系数、极高的硬度或生物相容性而受到业界的高度关注。研究的目的是提高DLC涂层在不同钢基材上的附着或耐磨性等摩擦力学性能。

我们期望借助Sensofar的3D光学轮廓仪,在更高质量的2D和3D图像中以更高的测量精度进行表面表征。

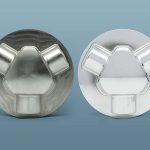

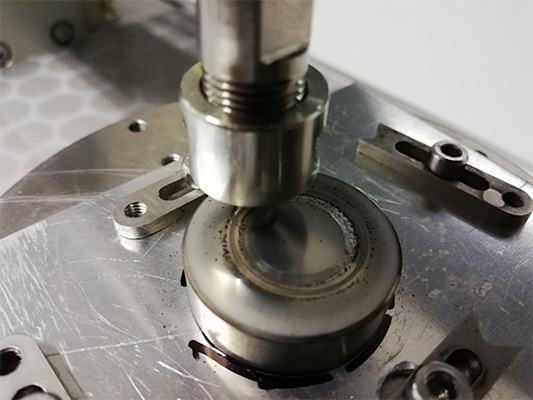

我们测量了有涂层和无涂层圆形样品和平面样品。使用不同的钢材和陶瓷作为基材。使DLC等高质量涂层沉积在基材上。在这些样品中,我们使用销盘式摩擦计进行摩擦和磨损测试,然后测量磨痕。

研究表面或涂层的摩擦力学性能涉及许多关键参数:纳米硬度、涂层与基材之间的附着力、粗糙度和/或者层厚或磨损性能。可以使用S mart轮廓仪,测量表面粗糙度、涂层厚度和计算磨损系数所需的摩擦磨损测试后体积损失。

在工业应用中,耐磨性可决定材料的正确性能并确保更长的使用寿命,是一项非常重要的特性。确定这个数值并非易事,因为有许多因素在起作用:磨损机制存在变化,销和圆盘都受到磨损。

磨损的表征并不简单,但我们可以使用Sensofar轮廓仪,在磨损测试过程中实现最真实的磨损表征,并更好地测量体积损失。

体积测量

对于摩擦和磨损测试,我们使用直径6 mm、表面最大粗糙度Ramax 0.050 µm、硬度约为1650 HV的氧化铝球。将不同的有涂层和无涂层工具钢样品作为圆盘。在测试中,圆盘在以下条件下围绕销旋转:40 N负载、200 rpm转速和20,000次循环,每个样品在8、10和12 mm(轨迹半径)处重复测试3次。测试后会出现磨痕,根据磨痕测量体积损失,以确定磨损系数。

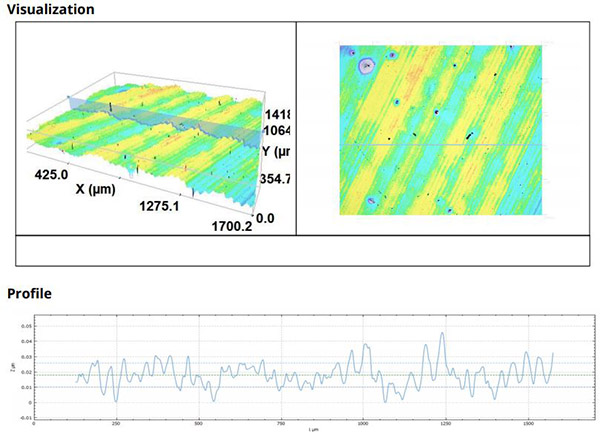

利用共聚焦技术测量体积损失,测得的体积损失用于之后的耐磨性计算。物镜的选择取决于磨痕的宽度,对于观察到最宽磨痕的无涂层样品,使用5X和10X镜头,而对于磨痕较窄的有涂层样品,使用20X和50X镜头。

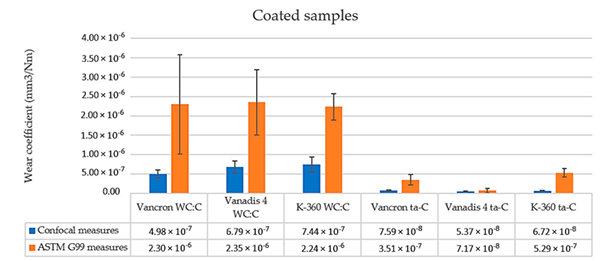

为获得最准确的数值,磨损系数通过两种方式确定;一种是按照ASTM G99标准确定,另一种是直接通过体积损失的共聚焦测量确定。直接使用共聚焦轮廓仪测量时,将测量的体积损失值外推到整个磨痕,并根据体积损失值计算磨损系数。

通过S mart 3D轮廓仪实现了以最准确方式表征涂层耐磨性的主要目标。由于轮廓仪能够在考虑磨痕真实形状的情况下测量摩擦和磨损测试后的体积损失,因此通过共聚焦获得的磨损系数值比按照ASTM G99标准计算的值更低并且更真实。

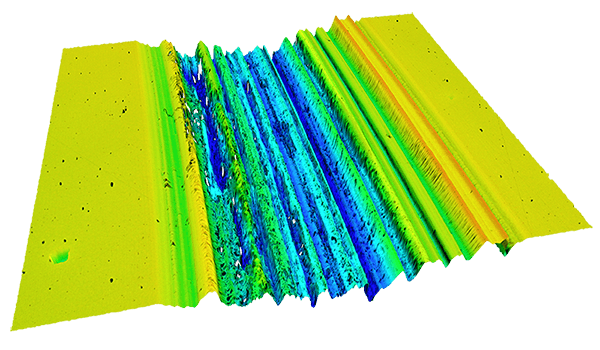

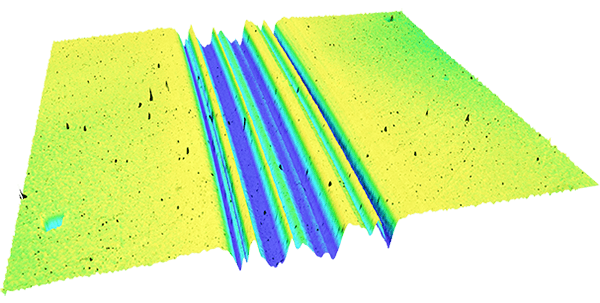

厚度和粗糙度测量

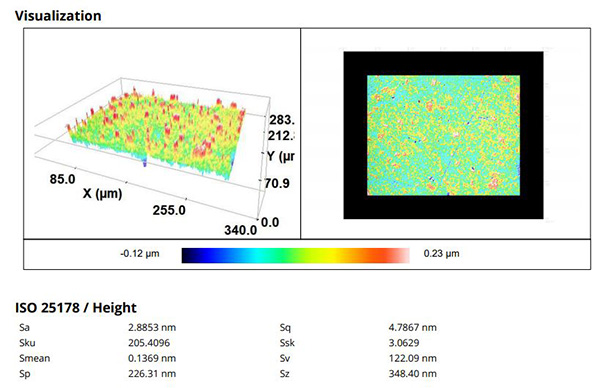

此外,还可以轻松测量样品的表面粗糙度和轮廓粗糙度,然后对比使用共聚焦和干涉测量这两种不同的测量技术获得的数值。通过这种方式,可以保证得到的粗糙度值的精度。基材的粗糙度可能是涂层与基材之间附着力的决定因素。

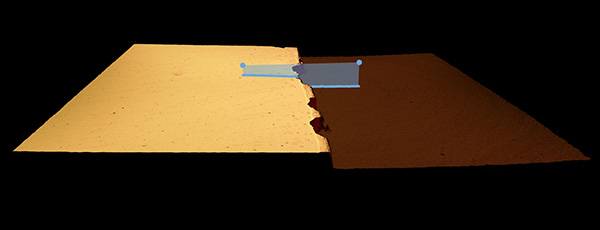

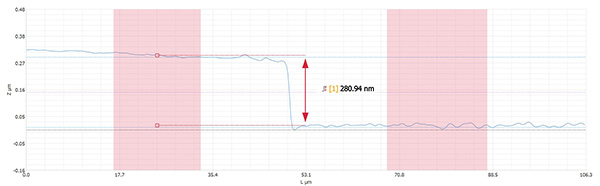

最后,采用快速、简便的方法测量了涂层厚度。除了粗糙度外,还使用共聚焦和干涉测量法测量了厚度,以证实结果。这种测量的主要优点是不需要破坏性测试就可以测量厚度。

粗糙度和厚度测量均可通过共聚焦(50X)和干涉测量(10X)完成。通过这种方式,我们试图在深度上实现最高分辨率,以获得最准确的数值。

有许多参数对于研究表面或涂层的摩擦力学性能非常重要,如纳米硬度、涂层与基材之间的附着力、粗糙度、层厚或磨损性能。Sensofar的光学轮廓仪可以评估所有这些特性,并且比其他表征方法更为准确。最后应该指出的是,S mart轮廓仪的多功能性、速度和易用性使我们可以选择使用不同的技术来证实获得的数值。

参考文献

- Claver A, Jiménez-Piqué E, Palacio JF, Almandoz E, Fernández de Ara J, Fernández I, Santiago JA, Barba E, García JA.Comparative Study of Tribomechanical Properties of HiPIMS with Positive Pulses DLC Coatings on Different Tools Steels.Coatings.2021; 11(1):28.

- García JA, Rivero PJ, Barba E, Fernández I, Santiago JA, Palacio JF, Fuente GG, Rodríguez RJ.A Comparative Study in the Tribological Behavior of DLC Coatings Deposited by HiPIMS Technology with Positive Pulses.Metals.2020; 10(2):174.