Mehrperspektivische Charakterisierung eines Schaftfräsers

In der Werkzeugindustrie ist die optische Messtechnik entscheidend, um sowohl aus Design- als auch aus Werkzeugverwendungsperspektiven Erfolg zu erzielen. Optische Profilometer liefern wertvolle Informationen, die Herstellern helfen, ihre Werkzeuge und Prozesse zu optimieren“

Eine der entscheidenden Anwendungen der optischen Messtechnik im Werkzeugbau ist die dimensionale Charakterisierung von Schneidwerkzeugen, um sicherzustellen, dass die Werkzeuge optimal funktionieren und eine lange Lebensdauer haben. Zusätzlich zur dimensionalen Charakterisierung können Rauheitsmessungen interessant sein, um vorherzusagen, wie gut das entfernte Material aus dem Werkzeug austreten wird. Diese Information ist entscheidend, um die Bildung von Klumpen oder Überhitzung des Werkzeugs während des Gebrauchs zu verhindern.

Optische Messtechniksysteme können auch lokale Messungen durchführen, um mögliche Probleme mit Schneidwerkzeugen zu erkennen. Beispielsweise können diese Systeme Absplitterungen oder Beschichtungsablösungen erkennen, was darauf hinweist, dass ein Werkzeug ersetzt oder repariert werden muss.

Es ist wichtig zu beachten, dass diese Charakterisierungen in sehr unterschiedlichen Größenordnungen vorkommen können. Dimensionale Messungen von gängigen Schaftfräsern liegen beispielsweise typischerweise im Millimeterbereich, während Bewertungen von Absplitterungen oder Rauheit in der Regel im Mikronbereich liegen. Doch heutzutage ist es möglich, dies nur mit einer einzigen Einrichtung durchzuführen: einem Sensofar-System, dem S neox Five Axis, mit der Digital Surf-Software, SensoMAP.

Note: Some brand names and product names (like „Sensofar“, „S neox Five Axis“, „Digital Surf“, „SensoMAP“) remain untranslated as they represent specific product names. If there are official German translations for these names, you might want to use those instead.

3D-FORMERFASSUNG

Optische Messtechniksysteme wie das S neox Five Axis von Sensofar sind entscheidend für die Charakterisierung verschiedener Teile und die Optimierung von Fertigungsprozessen in der Werkzeugindustrie. Das S neox Five Axis-System kann die gesamte 3D-Form von Objekten, einschließlich Schaftfräsern, erfassen und bietet hohe Präzision und Genauigkeit.

Eine der Schlüsselfunktionen des S neox Five Axis-Systems ist sein Rotationsmodul, das eine vollständige Messung der Form einer Probe ermöglicht. Diese Funktion ist besonders nützlich in der Werkzeugindustrie, wo präzise Messungen der Schneidwerkzeuggeometrien entscheidend sind, um eine optimale Leistung zu erzielen.

Nachdem wir die notwendigen Daten gesammelt hatten, analysierten wir die Netzdaten umfassend. Hier erweist sich die SensoMAP-Software als äußerst nützlich, insbesondere ihr Shell-Modul, das das Extrahieren von Informationen aus Netzdaten auf verschiedenen Ebenen ermöglicht.

Das Shell-Modul der SensoMAP-Software ist ein leistungsstarkes Werkzeug, das es Benutzern ermöglicht, dimensionale und Rauheitsinformationen zu extrahieren, indem sie von Netzdaten zu topografischen Daten und dann zu Profildaten navigieren. Dieses Modul bietet eine effektive Möglichkeit, wertvolle Erkenntnisse aus den gesammelten Daten zu gewinnen.

DIMENSIONALE ANALYSE

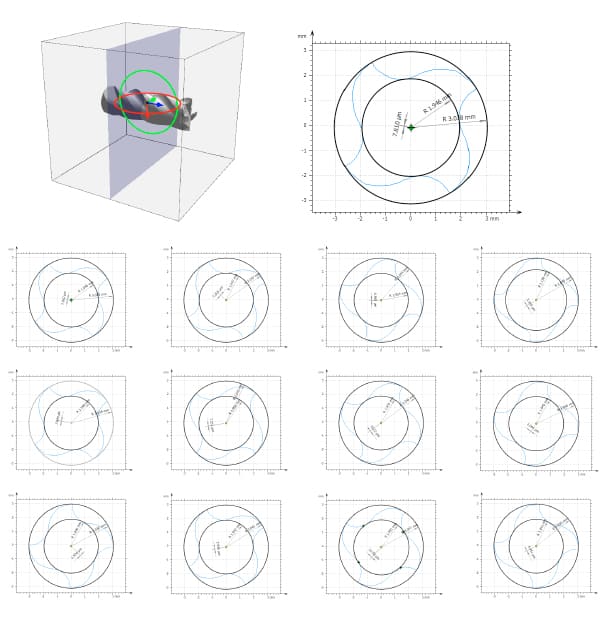

In unserer Analyse führten wir mehrere Messungen mit parametrischen Profilen durch, die aus Shell-Daten erzeugt wurden, um die Geometrie des Schaftfräsers umfassend zu verstehen.

Die erste Messung bestand darin, Querschnittsmessungen senkrecht zur Schneidachse des Schaftfräsers an mehreren Stellen entlang der Flötenlänge vorzunehmen (wie in Abbildung 2 gezeigt). Dadurch konnten wir feststellen, ob das Werkzeug über seine gesamte Länge einen gleichmäßigen Außendurchmesser beibehielt. Zusätzlich berechneten wir die Konzentrizität zwischen den inneren und äußeren Kreisen, um mögliche Werkzeugabweichungen zu überprüfen.

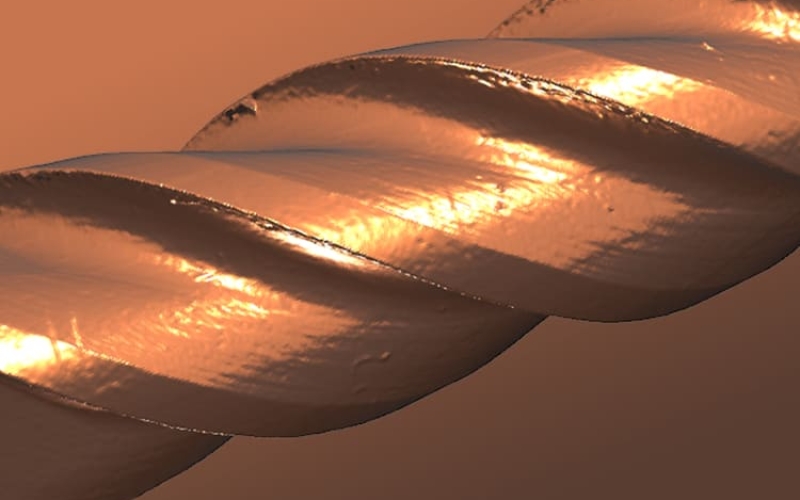

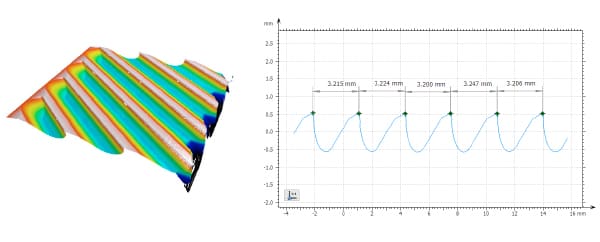

Die zweite Messung zielte darauf ab, die Steigung der Helix zu untersuchen. Um dies zu erreichen, haben wir das Werkzeug in einen Zylinder eingespannt und es abgewickelt. Anschließend extrahierten wir ein Profil senkrecht zum Helix-Winkel und maßen den Steigungsabstand (Abbildung 3). Diese Messung lieferte wertvolle Erkenntnisse über die Geometrie des Schaftfräsers und war entscheidend, um sicherzustellen, dass er optimal funktioniert.

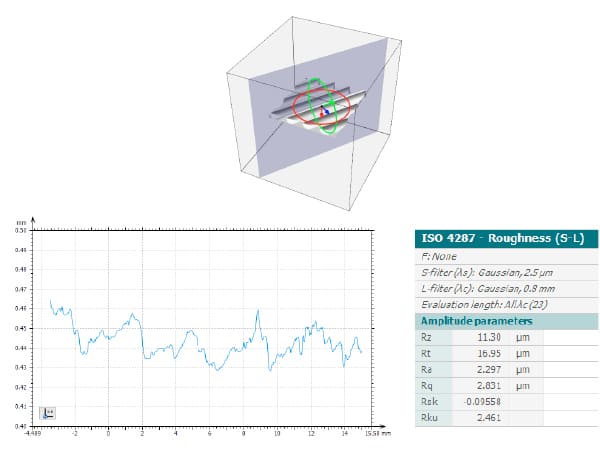

RAUHEITSANALYSE

Die Oberflächenbeschaffenheit der Kanten spielt eine entscheidende Rolle bei der Bestimmung des Ergebnisses. Daher haben wir die zuvor abgewickelten Daten verwendet, um ein Profil auf der Oberseite der Flöte zu nehmen und die Rauheitsparameter gemäß ISO 4278 zu berechnen.

Dadurch stellten wir sicher, dass das Endteil saubere Kanten anstelle von rauen hatte, was die Qualität und Leistung des Endprodukts negativ beeinflussen kann.

Zusammenfassend ist es entscheidend, die Oberflächenrauheit der Kanten mit fortschrittlichen Techniken und Software, wie sie in dieser Analyse verwendet wurden, zu messen, um ein optimales Oberflächenfinish zu erreichen und sicherzustellen, dass das Endprodukt den gewünschten Spezifikationen entspricht.

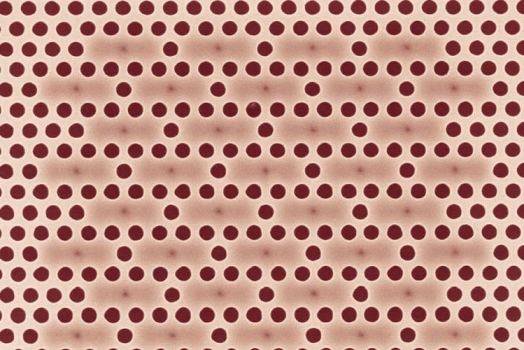

ABSCHÄLBEWERTUNG AN EINEM SCHNEIDWERKZEUG

Eines der vielversprechendsten Merkmale von Schneidwerkzeugen ist ihre Beschichtung, die ihre Haltbarkeit und die Fähigkeit, Hochbelastungsprozessen standzuhalten, erheblich beeinflusst. Es hat sich gezeigt, dass beschichtete Schneidwerkzeuge länger halten und besser funktionieren als ihre unbeschichteten Gegenstücke. Allerdings ist das Abschälen der Beschichtung ein erhebliches Problem und kann die Leistung und Haltbarkeit des Werkzeugs erheblich beeinflussen.

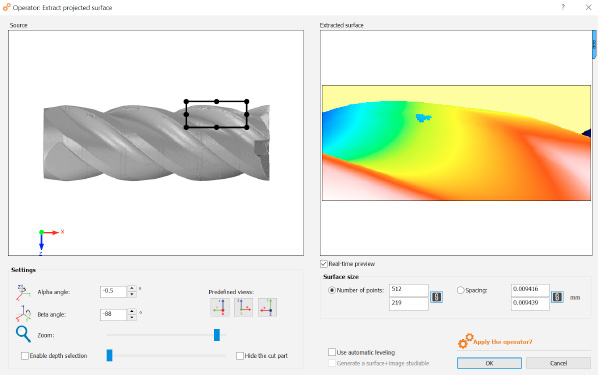

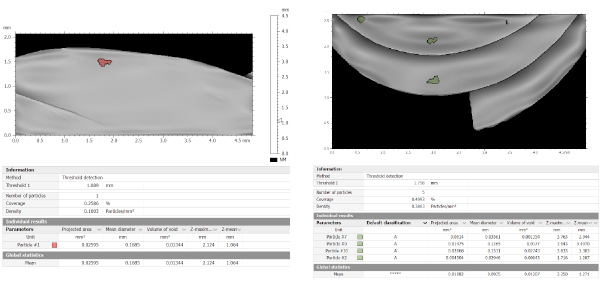

Glücklicherweise bietet das Shell-Modul von SensoMAP eine hervorragende Lösung für dieses Problem, indem es die Extraktion von Topographien aus dem Netz ermöglicht (Abbildung 4).

Durch die Verwendung der Partikelanalyse können wir uns ausschließlich auf die Bereiche konzentrieren, in denen das Abschälen aufgetreten ist, und das Ausmaß des Schadens bestimmen. Dies ermöglicht es uns, die Dimensionen des Abschälbereichs zu verstehen und zu entscheiden, ob er sich nur auf die Beschichtung beschränkt oder ob aufgrund von Absplitterungen Material fehlt.

Indem wir das Ausmaß des Beschichtungsabschalens und der Absplitterung ermitteln, können wir geeignete Maßnahmen ergreifen, um sicherzustellen, dass das Werkzeug sich in optimalem Zustand befindet und sein volles Potenzial ausschöpft.

Die Integration von S neox Five Axis und SensoMAP hat sich als außergewöhnliche Lösung für Werkzeuganwendungen erwiesen. Die innovative Kombination des S neox Five Axis aus drei verschiedenen Messtechnologien und einem Rotationsmodul hat es zu einem unverzichtbaren Werkzeug im Werkzeugcharakterisierungsprozess gemacht. Zusätzlich bietet SensoMAP ein umfassendes Set von Analysetools für Shells.

Diese Kombination von SensoMAP und S neox Five Axis hat es möglich gemacht, die Dimensionen, Rauheit und Abschäldefekte eines Schaftfräsers zu charakterisieren. Mit dieser innovativen Technologie können Hersteller beispiellose Präzisions- und Genauigkeitsgrade erreichen, was die Herstellung von hochwertigen Produkten ermöglicht, die den Anforderungen des heutigen Marktes gerecht werden.