半导体测量应用

半导体是现代生活的支柱。从智能手机和电动汽车到人工智能系统和工业自动化,它们为超过90%的电子设备提供动力。随着芯片复杂性增加和微型化持续发展,半导体测量对于确保生产中的高产量、高质量和可靠性变得至关重要。

什么是半导体测量?

半导体测量是贯穿半导体制造流程的科学,用于测量半导体的物理特性、结构和性能。测量技术能够在纳米级别实现紧密的工艺控制,从晶圆测量和半导体加工中的厚度测量到最终芯片测试。

随着设备变得越来越小且复杂,即使是微小的结构缺陷或尺寸偏差也可能影响性能,因此精确的测量成为半导体制造中不可或缺的一部分。

半导体测量是贯穿半导体制造流程的科学,用于测量半导体的物理特性、结构和性能。测量技术能够在纳米级别实现紧密的工艺控制,从晶圆测量和半导体加工中的厚度测量到最终芯片测试。

随着设备变得越来越小且复杂,即使是微小的结构缺陷或尺寸偏差也可能影响性能,因此精确的测量成为半导体制造中不可或缺的一部分。

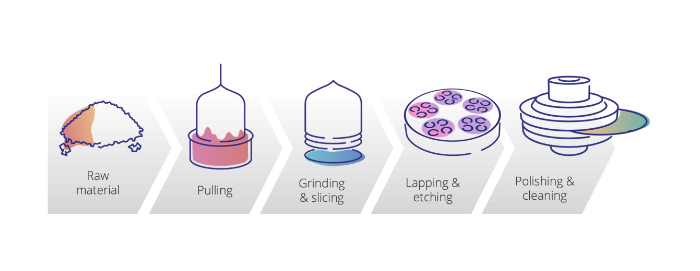

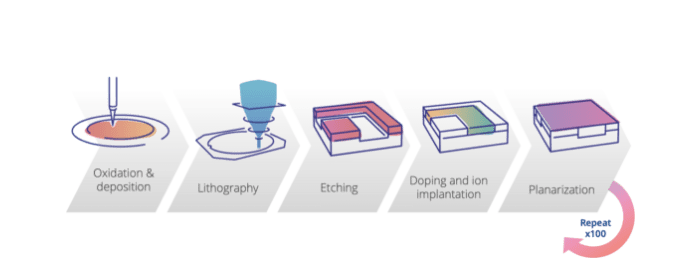

半导体制造流程

半导体制造是世界上最先进、最精确的工程工艺之一。其核心是将原材料转化为复杂的微芯片,为现代技术提供动力。测量技术在整个芯片生命周期中都至关重要。

应用

晶圆制造

第三代材料

这些材料能够承受更高的温度、电压和辐射水平,是可再生能源和高功率设备等先进测量制造应用的关键。

钻石

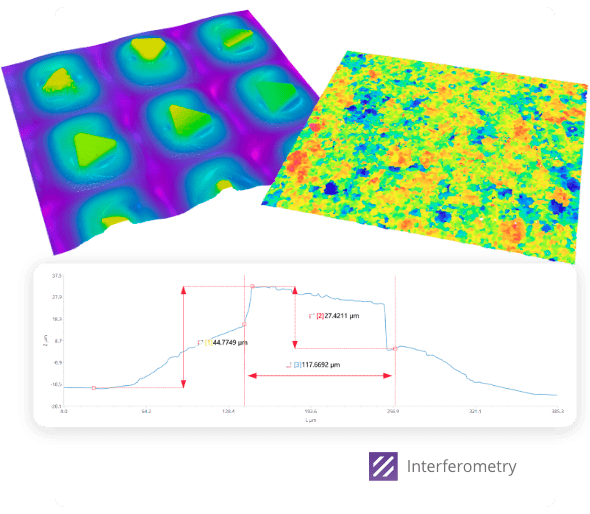

钻石的生长模式对其性能至关重要。形态测量对于评估其结构至关重要,目标是精确到微米甚至纳米级别的尺寸。在这里,干涉测量法证明了其价值——它擅长捕捉高纵横比和陡坡表面的细节,确保测量的准确性并最小化测量误差。

钻石的生长模式对其性能至关重要。形态测量对于评估其结构至关重要,目标是精确到微米甚至纳米级别的尺寸。在这里,干涉测量法证明了其价值——它擅长捕捉高纵横比和陡坡表面的细节,确保测量的准确性并最小化测量误差。

碳化硅(SiC)

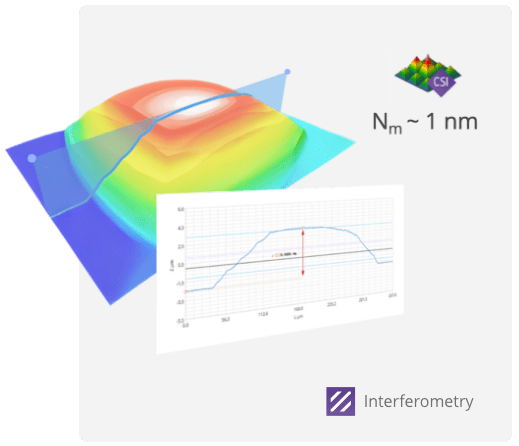

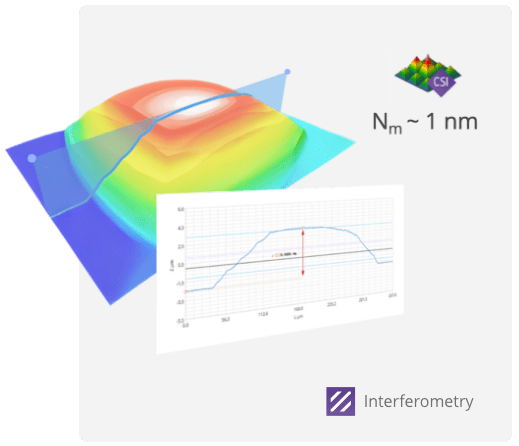

通过化学气相沉积(CVD)生产的 碳化硅 晶圆需要进行地形评估,以评估晶格生长的均匀性。为此,干涉测量技术特别有效,能够在超光滑表面且高度不同的情况下提供高精度测量。这种方法为 SiC 晶圆生产中的质量控制提供了重要的见解。

通过化学气相沉积(CVD)生产的 碳化硅 晶圆需要进行地形评估,以评估晶格生长的均匀性。为此,干涉测量技术特别有效,能够在超光滑表面且高度不同的情况下提供高精度测量。这种方法为 SiC 晶圆生产中的质量控制提供了重要的见解。

钙钛矿

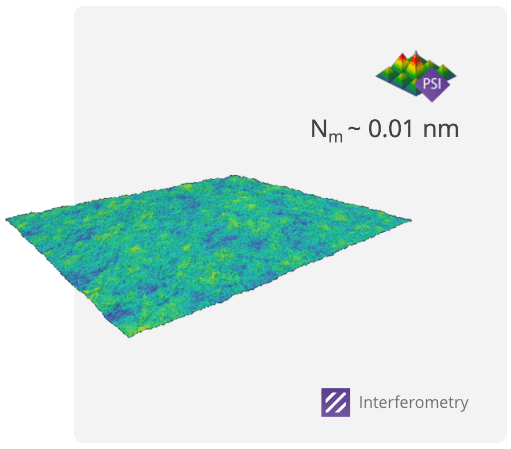

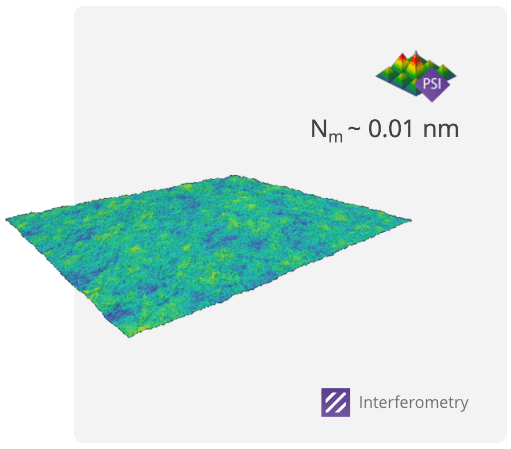

钙钛矿的表面粗糙度与其制造质量密切相关。对于这种异常光滑的材料,干涉测量法是首选的测量技术,因为其测量噪声低,可低至 0.01 纳米。

钙钛矿的表面粗糙度与其制造质量密切相关。对于这种异常光滑的材料,干涉测量法是首选的测量技术,因为其测量噪声低,可低至 0.01 纳米。

前端工艺

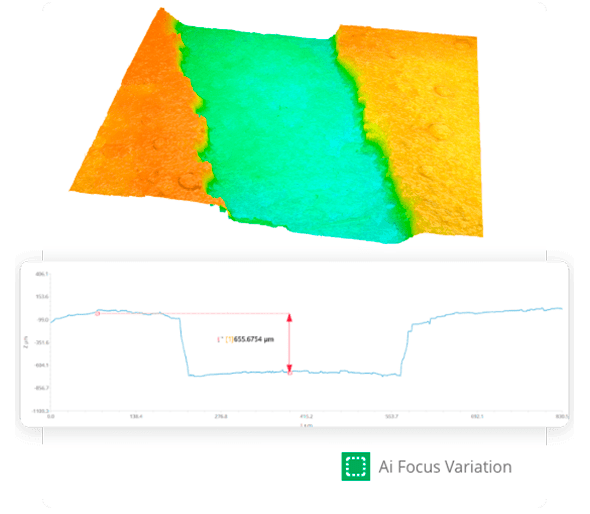

薄膜厚度

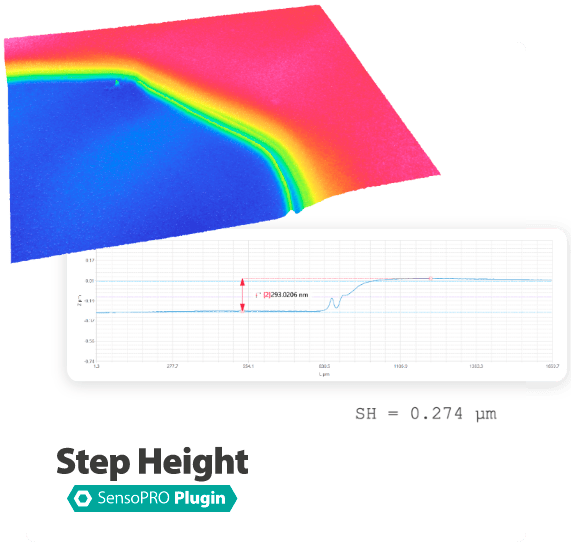

薄膜厚度是半导体加工中最关键的参数之一。精确的薄膜厚度控制能够确保晶体管的最佳性能和电气隔离。Sensofar 的 S neox 可以使用光谱反射法和干涉测量技术,精确测量从 50 纳米到数毫米的薄膜厚度。

干涉测量是测量微米厚薄膜和类似台阶高度结构的最佳技术,精度可达纳米级别。光谱反射法是一种快速、非接触且高精度的测量方法,适用于测量 50 纳米到 1.5 微米的薄膜。

薄膜厚度是半导体加工中最关键的参数之一。精确的薄膜厚度控制能够确保晶体管的最佳性能和电气隔离。Sensofar 的 S neox 可以使用光谱反射法和干涉测量技术,精确测量从 50 纳米到数毫米的薄膜厚度。

干涉测量是测量微米厚薄膜和类似台阶高度结构的最佳技术,精度可达纳米级别。光谱反射法是一种快速、非接触且高精度的测量方法,适用于测量 50 纳米到 1.5 微米的薄膜。

前端工艺

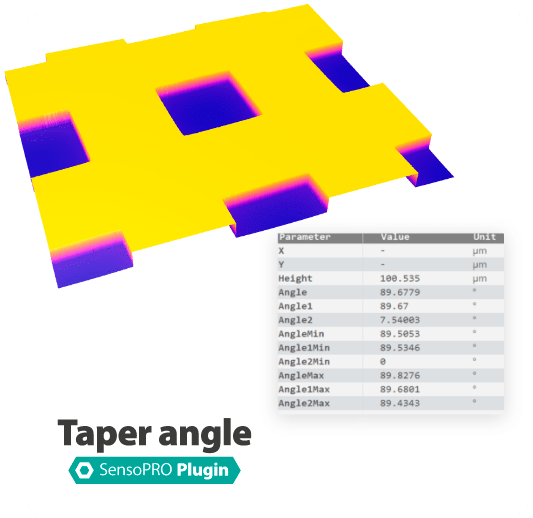

刻蚀轮廓

刻蚀是半导体制造中的关键工艺,通过选择性地从晶圆上去除材料来形成电路特征。精确的轮廓测量对于保持锥度角和特征完整性至关重要。3D 光学轮廓仪提供了一种非接触、高分辨率的解决方案,通过精确测量刻蚀深度、宽度和整体刻蚀轮廓来监控刻蚀质量。

刻蚀是半导体制造中的关键工艺,通过选择性地从晶圆上去除材料来形成电路特征。精确的轮廓测量对于保持锥度角和特征完整性至关重要。3D 光学轮廓仪提供了一种非接触、高分辨率的解决方案,通过精确测量刻蚀深度、宽度和整体刻蚀轮廓来监控刻蚀质量。

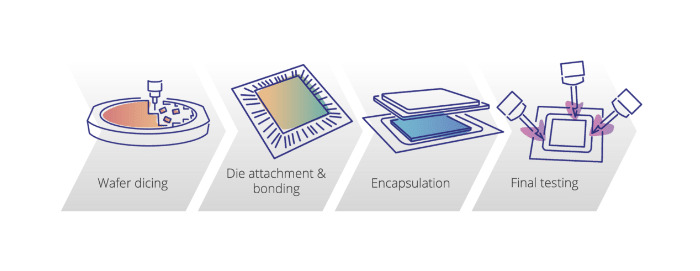

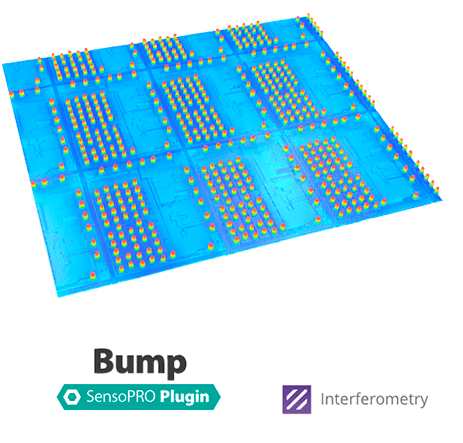

后端工艺

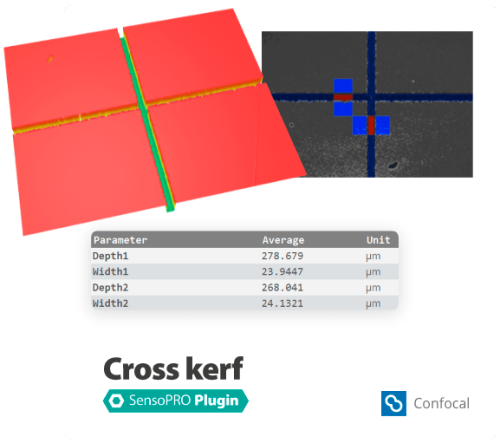

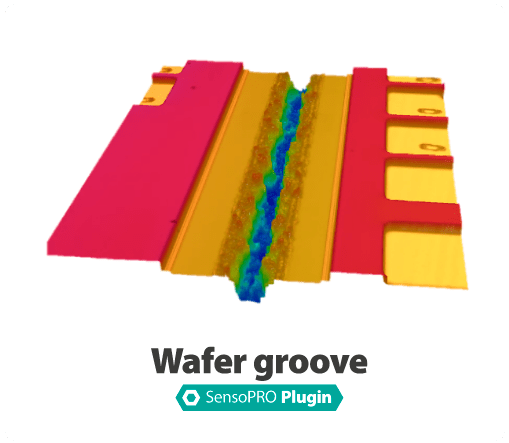

晶圆切割

通常分为两个步骤(开槽和切割),以防止边缘崩裂。精确的测量确保了工艺效率和芯片质量。Cross Kerf 和 Wafer Line 系列插件可以根据关键参数提供通过/失败报告,以确定芯片是否可以进行第二次切割。

例如,最近发表在 MDPI《材料》杂志上的研究表明,3D 光学检测对于检测高密度互连中的封装缺陷至关重要,能够实时提供快速且非侵入性的反馈。

随着设备变得越来越小且功能越来越强大,对精确且可扩展的测量的需求也在不断增长。最近发表在《自然》杂志上的一项研究强调,实现一致的质量需要亚纳米级精度,这进一步推动了行业向先进的混合光学系统发展。