有机光电器件的激光成型

卡尔斯鲁厄理工学院 (KIT) 是全球最大的研究和教育机构之一,具有在某些研究领域中达到国际领先水平的潜力。KIT 的目标是成为顶尖的研究所、优秀的科学教育机构,以及融合了学术生活、终身学习、全面进阶培训、无限制的专业知识交流和可持续的创新文化的重要场所。

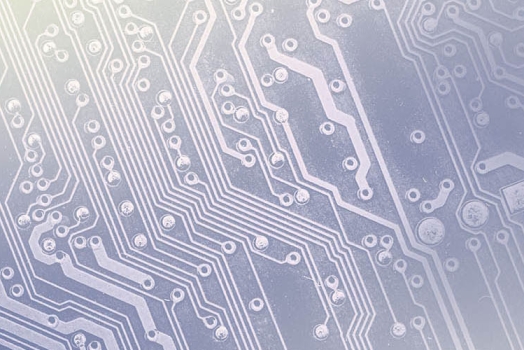

利用 S neox 的共聚焦功能和 150 倍物镜,可以监视宽度为几微米、深度约为 100 nm 的激光笔迹线

卡尔斯鲁厄理工学院 (KIT) 的有机光伏小组研究有机太阳能电池和半导体器件的制造、优化和仿真。我们的研究重点是评估新材料、沉积技术和器件制造,包括从单层沉积和结构化到器件表征等所有步骤。

这项工作的目的是制造适用于照明设备的大型有机发光二极管 (OLED)。这要求 OLED 间进行隐形串联,以减少器件电流,从而减轻欧姆损耗。飞秒激光用于选择性地构造层。

OLED 中的半透明电极的高电阻导致严重的欧姆损耗。欧姆损耗导致器件发出不均匀的光。可以通过串联较小的 OLED 解决此问题。器件的较小面积限制了电流,因此减少了器件上的总功率损耗,同时保持了相同的亮度。

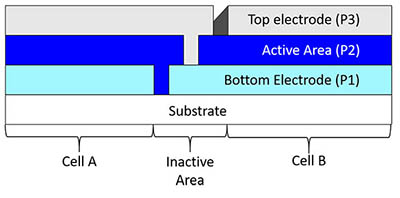

若要单片串联器件,需要执行三个模式化步骤(以下称为 P1、P2 和 P3,如图 1 所示)。 P1:电隔离底部电极; P2:连接顶部和底部电极;

以及 P3:分离顶部电极。 P1-P3 之间的区域不发光,因此应减小至最低限度。 激光烧蚀是构造 P1、P2 和 P3 并减少无源区域的一种行之有效的方法。

要构造 P2,保持底部电极不受损伤则是至关重要的。在这种例子中,P2 由三个不同的层组成,即 SuperYellow/PEI/ZnO。三层的总厚度在 50-60nm 之间。

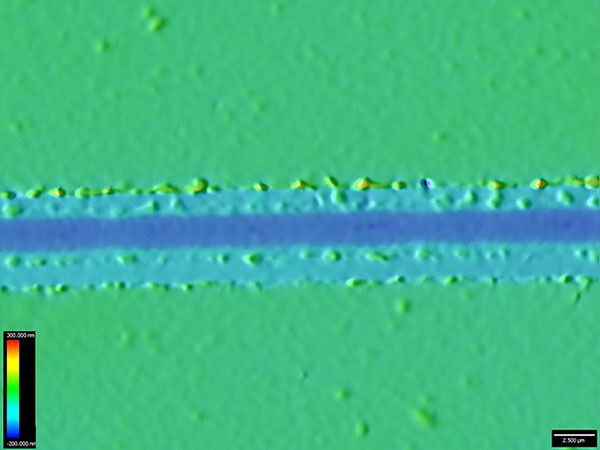

图 2 显示了在 F=210 mJ/cm2 和 95% 脉冲重叠的情况下,在λ= 550 nm 处的激光笔迹线的 3D 轮廓。烧蚀深度超过 60 nm,底部电极被部分移除(深蓝色区域)。

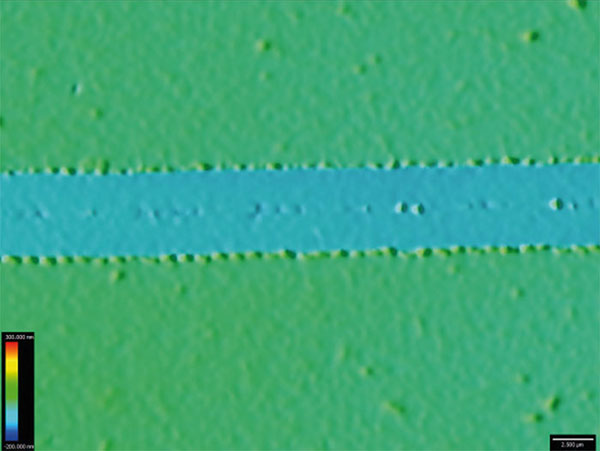

图 3 显示了在 F=110 mJ/cm2 和 85% 脉冲重叠的情况下,在λ= 550 nm 处的激光笔迹线的 3D 轮廓。

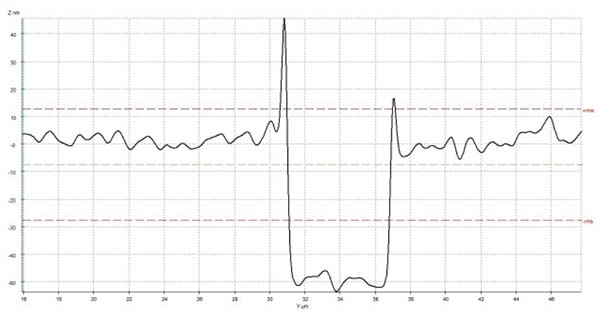

烧蚀深度在 60 nm 时最佳化。ITO 的损伤可忽略不计,不会影响器件性能。图 4 显示了优化激光笔迹线的轮廓线。轮廓显示烧蚀深度约为 50 nm,线宽小于 5μm。

使用 S neox共 聚焦功能和 150X 物镜,可以监视宽度为几微米,深度约为 100 nm 的激光笔迹线。该仪器可通过测量薄膜层来检测非选择性烧蚀。